Berührungslose Industrieanlagenreinigung mit kalter Trockendruckluft vermeidet Beschädigungen.

Text Hansjörg Preims

Die Österreichischen Bundesbahnen ÖBB hatten 2014 ein Problem: Die Zugtechnik, die Elektronik der Rail Jet Schnellzüge wurde mit Lappen und Bürsten gereinigt. Dabei verfingen sich die Textilfasern der Tücher an den feinen Drähten, Leiterplatten und Verbindungen. Ohne es zu bemerken, wurden Verbindungen gelockert oder unterbrochen und der Rail Jet hatte einen Betriebsausfall. Die verantwortlichen Techniker suchten daraufhin nach neuen, modernen Lösungen zur Reinigung der Zugtechnik – und stießen im Internet auf die im Juli 2014 in Salzburg neu gegründete Firma Egger PowAir Cleaning GmbH. Das Start-up wurde zur Angebotsabgabe laut Ausschreibung eingeladen und erhielt als Bestbieter den Auftrag. 2019 gewann das Unternehmen die Ausschreibung zum dritten Mal in Folge und reinigt auch in Zukunft alle Rail Jet Garnituren in Wien-Simmering. Heute, nach nur fünf Jahren, liest sich die Referenzliste des Unternehmens wie das Who is Who der Industrie: von A wie ABB, Andritz, Atomic über E.ON, Fresenius, Kronospan, Lenzing, Magna, OMV, P&G und Siemens bis Z wie ZEISS.

Geschäftsführer der Egger PowAir Cleaning GmbH

So weit die bemerkenswerte Entwicklung der Egger PowAir Cleaning GmbH laut unternehmenseigener Schilderung. „Berührungslose Reinigung von Produktionsmaschinen und Industrieanlagen mit kalter Trockendruckluft und sonst nichts (KDL-Verfahren) ist heute Stand der Technik – in ganz Europa“, so Robert Egger, Firmengründer und Geschäftsführer. „Industrie 4.0, ,Schwarze Fabriken‘, wie sie vornehmlich in China, aber auch zunehmend in anderen Ländern errichtet werden, ausgestattet mit modernster Robotik, brauchen State of the Art Reinigung: berührungslos, um Beschädigungen an den High-Tech Maschinen und der Elektronik zu vermeiden.“ Und die Reinigung muss Just in time erfolgen, mobil, 24 Stunden am Tag, 7 Tage die Woche, 365 (366) Tage im Jahr: mit gut ausgebildeten Cleanern; mit allen Sicherheitsausrüstungen bis PSA 12 (Persönliche Schutzausrüstung) mit Frischluftzufuhr in die chemiedichten Sicherheitsanzüge sowie mit hitzebeständiger Ausrüstung bis plus 150 Grad Celsius; mit Absauganlagen von Spezialunternehmen, die über die entsprechenden Zertifizierungen verfügen wie SCC, SCP, ISO 14001, ISO 9001, OHSAS 18001.

„Und für Großkonzerne besonders wichtig ist, dass wir in ganz Europa tätig sind, aber auch in Russland oder Japan, wenn ein Konzern dort Industrieanlagen betreibt“, so Robert Egger. Die globalisierte Welt benötige globalisierte Spezialunternehmen für die Anlagenreinigung. Ein so tätiges Unternehmen müsse auch die „Sprache“ der Auftraggeber sprechen, nicht nur die jeweilige Landessprache müsse in jedem Reinigungsteam vertreten sein – das sei sowieso Gesetz –, sondern auch die „Sprache“ des Unternehmens. Jede Firma habe eine eigene „Sicherheits-Sprache“, eine eigene „Compliance-Sprache“, eine eigene „Zertifizierungs-Sprache“. Industrie 4.0 brauche Industrie-Anlagen-Reinigung 4.0., betont Firmenchef Egger und erklärt die „4 Grundsätze für Industrie-Anlagen-Reinigung 4.0“:

- Sicherheit: Die Persönliche Schutzausrüstung (PSA) muss der Produktion in jedem Betrieb zu 100% angepasst werden – bis PSA Sicherheitsstandard 12. Schließlich macht es einen Unterschied, ob PSA für Asbest oder Brot ausgelegt sein soll. Die Cleaner müssen ausgebildet und zertifiziert sein. Mindestens eine Person in jedem Team muss die Muttersprache des Landes, in dem die Industrie-Anlagen gereinigt werden, sprechen. Jedes Reinigungsteam muss aus mindestens 2 Personen bestehen. Nur so ist im Ernstfall Kommunikation möglich.

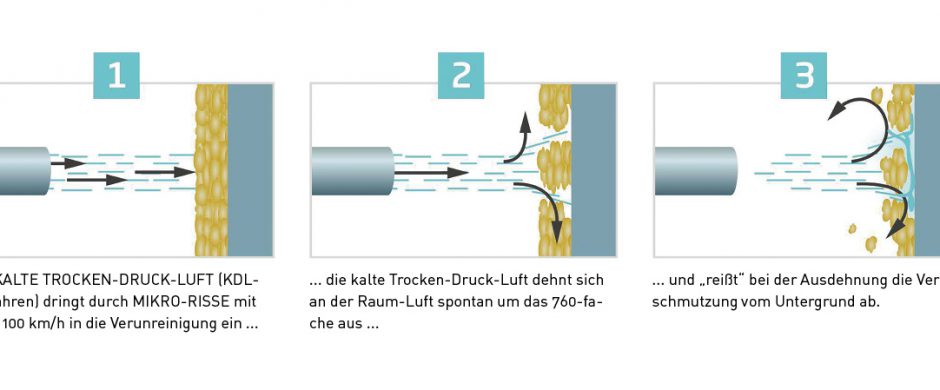

- Stand der Technik für Industrieanlagen Reinigung 4.0 ist Pflicht (Im Jahr 2019 Industrie-Anlagen und Produktionsmaschinen zum Beispiel mit Chemie, Lösungsmitteln, Bürsten und Putzlappen zu reinigen, geht gar nicht.). Berührungslose Reinigung mit kalter Trockendruckluft ist Stand der Technik 2019. Die kalte Trockendruckluft dringt durch Mikrorisse mit über 1000 km/h in die Verunreinigung ein, dehnt sich an der Raumluft spontan um das 760-fache aus und „reißt“ bei der Ausdehnung die Verschmutzung vom Untergrund ab.

- Einsatzbereitschaft rund um die Uhr (zumindest) in ganz Europa braucht die Industrie. Besonders wichtig ist der 24/7 Service bei ungeplanten Ausfällen – nicht nur, weil Stillstand in der Produktion viel Geld kostet, sondern weil dann auch die gesamte Lieferkette „hängt“.

- Einhaltung sämtlicher Umweltvorschriften und Gesetze: Die Reinigungsmittel müssen 0% Chemie beinhalten und zu 100% aus Recycling-Materialien hergestellt sein.

- Die Industrie-Anlagen-Reinigung muss mit 0% Wasser erfolgen, sonst korrodieren die Bauteile und Maschinen. Die Lebenszeit der Anlagen wird durch Einsatz von Wasser deutlich verringert.

Robert Egger schildert einen der letzten Einsatzfälle: „Neulich sind wir von einem asiatischen Unternehmen zum technischen Assessment der nigelnagelneuen Industrieanlage in einem EU-Land gerufen worden. Neueste Robotertechnik ist im Probebetrieb der Produktionsanlage im Einsatz – und: Die Reinigung der Roboterstationen ist mit Hochdruckwasser installiert. Die ersten Ausfälle sind bereits nach 2,5 Monaten Probebetrieb eingetreten. In einer neuen Anlage mit neuester Technik! Fast eine ,Schwarze Fabrik‘ mit nur ganz wenigen Personen, aber viel Robotik – wird wie vor 30 Jahren mit Hochdruckwasser gereinigt!“ Auf der einen Seite Industrie 4.0 und auf der anderen Seite Industrie-Reinigung 1.0. – das passe einfach nicht mehr zusammen, „kein Wasser bei der Reinigung von Industrieanlagen ist heute Pflicht.“ Und der Markt sei groß, denn kaum eine Firma beherrsche diesen Stand der Technik, sagt Egger. „Und wer schon einmal einen Trockeneisstrahler in seiner Produktionsanlage hatte, weiß, dass oft irgendetwas zerschossen worden ist und nicht mehr funktioniert.“ Die ÖBB, so Egger abschließend, habe seit mehr als fünf Jahren bei den Rail Jets keine Ausfälle, hervorgerufen durch die Reinigung der Zug-Technik und Zug-Elektronik. Weil die Reinigung berührungslos mit kalter Trockendruckluft erfolge.

Robert Egger schildert einen der letzten Einsatzfälle: „Neulich sind wir von einem asiatischen Unternehmen zum technischen Assessment der nigelnagelneuen Industrieanlage in einem EU-Land gerufen worden. Neueste Robotertechnik ist im Probebetrieb der Produktionsanlage im Einsatz – und: Die Reinigung der Roboterstationen ist mit Hochdruckwasser installiert. Die ersten Ausfälle sind bereits nach 2,5 Monaten Probebetrieb eingetreten. In einer neuen Anlage mit neuester Technik! Fast eine ,Schwarze Fabrik‘ mit nur ganz wenigen Personen, aber viel Robotik – wird wie vor 30 Jahren mit Hochdruckwasser gereinigt!“ Auf der einen Seite Industrie 4.0 und auf der anderen Seite Industrie-Reinigung 1.0. – das passe einfach nicht mehr zusammen, „kein Wasser bei der Reinigung von Industrieanlagen ist heute Pflicht.“ Und der Markt sei groß, denn kaum eine Firma beherrsche diesen Stand der Technik, sagt Egger. „Und wer schon einmal einen Trockeneisstrahler in seiner Produktionsanlage hatte, weiß, dass oft irgendetwas zerschossen worden ist und nicht mehr funktioniert.“ Die ÖBB, so Egger abschließend, habe seit mehr als fünf Jahren bei den Rail Jets keine Ausfälle, hervorgerufen durch die Reinigung der Zug-Technik und Zug-Elektronik. Weil die Reinigung berührungslos mit kalter Trockendruckluft erfolge.

Eine Antwort

Sehr interessanter Werbeartikel über die Firma Egger, schade nur, dass das meiste inhaltlich nicht mit der Realität einhergeht. Ausgebildete Mitarbeiter mit muttersprachlichen Kenntnissen im Einsatzland sind genauso erfunden wie das KDL Verfahren. Dass die Firma Egger ihre Reinigungsdienstleistungen gut verkaufen kann steht außer Frage jedoch ein Verfahren anzubieten dass defacto nicht existiert mutet etwas seltsam an.