Mit dem Versorgungskonzept „Cook & Chill“, das in Betrieben der AUVA eingesetzt wird, wurde das Zubereiten von Speisen für Patienten und Mitarbeiter revolutioniert. Völlig neu aufgestellt wurde aber auch – dank Digitalisierung – der Reinigungsprozess von Geschirr und Küchenutensilien.

Text Erika Hofbauer

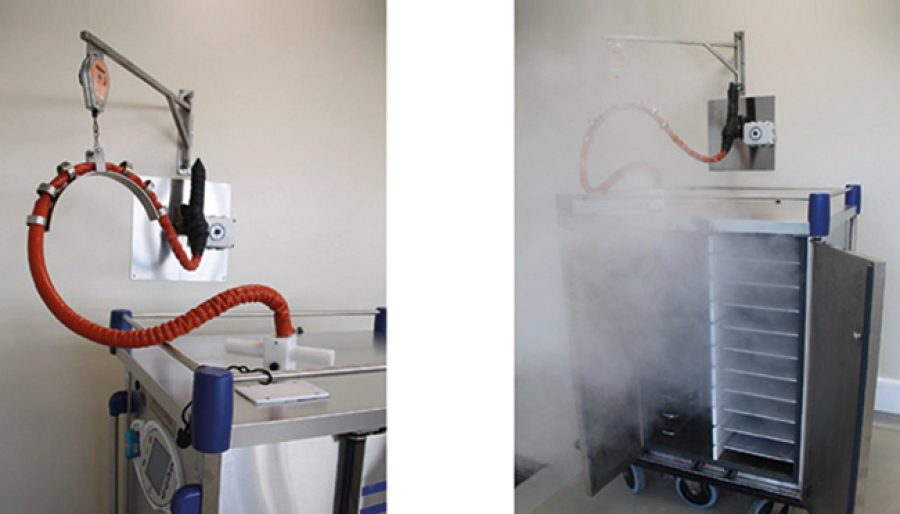

Die AUVA versorgt mit ihren Betrieben UKH Meidling, Lorenz-Böhler und Weißer Hof jährlich 150.000 Patienten. Die ärztliche Versorgung ist Schwerpunktaufgabe dieser Spitäler und Einrichtungen. Es gibt aber auch andere Versorgungsprozesse, die nicht weniger wichtig sind: Die Essenszubereitung und –verteilung. Das UKH Meidling versorgt mit seiner Zentralküche mit 35 Mitarbeitern Patienten und Mitarbeiter der AUVA-Häuser (inklusive der Verwaltungsgebäude im 20. Bezirk) mit Speisen, die allen hygienischen Bedingungen entsprechen sollen. Pro Tag werden durchschnittlich 270 Portionen Frühstück für den Standort Meidling und insgesamt 1400 Portionen Mittagessen und 500 Portionen Abendessen für den so genannten „Speisenverbund Ost“ zubereitet. Mit Hilfe des seit kurzem implementierten Cook & Chill-Verfahrens (nach der Zubereitung werden die Speisen abgekühlt und in so genannten Regenerierwägen punktgenau für den Verzehr geeignet wieder aufbereitet) wird die Bildung gefährlicher Keime in Lebensmitteln verhindert – und dennoch ein abwechslungsreiches Speiseprogramm ermöglicht. Insgesamt arbeitet das Küchen-Personal in der Zentralküche auf einer Fläche von 2.500 m². Aber nicht nur die Zubereitung und Lagerung der Lebensmittel – es gibt 11 Kühl- und Lagerräume – erfolgt in der Zentralküche im UKH-Meidling, auch die Reinigung des Koch- und Essgeschirrs erfolgt zentral über zwei moderne Bandspülmaschinen.

Optimierungsprozess gestartet

Im Zuge der Modernisierung der technischen Kücheneinrichtung im UKH Meidling wurde die Gunst der Stunde genutzt, um auch gleich die Reinigungsprozesse der Spülmaschinen zu optimieren, wie Helmut Urban, Leiter der Zentralküche „Speiseverbund Ost“, erzählt: „Wenn schon Digitalisierung, dann gleich auch bei den Dosierungssystemen in den Spülmaschinen weitermachen.“ Im Zuge eines Ausschreibungsverfahrens wurden die Bedingungen festgelegt – z.B. Reinigung auf Basis von Thermodesinfektion, Zugabe von Reiniger und Glanztrockner. Reinigungsspezialist Kärcher erhielt schließlich den Zuschlag, diese Modernisierung durchzuführen. Und konnte mit einer speziellen Dosiertechnik überzeugen, wie Kärcher-Key Account Manager Healthcare, Gregor Aigner, erzählt: „Die Ausschreibung haben wir gewinnen können, da wir über das entsprechende Chemiemittelsortiment und unsere eigenentwickelte Dosiertechnologie EcoDose verfügen. Zudem konnten wir noch mit einigen zusätzlichen Features nach dem neuesten Stand der Technik punkten.“ So liefert EcoDose alle nötigen Daten, um den Prozess zu jedem Zeitpunkt auf Knopfdruck kontrollieren bzw. bewerten zu können. Aigner: „Diese Daten werden gespeichert und können für beliebige Zeiträume in den unterschiedlichsten Berichtsvarianten bereitgestellt werden.“ Weitere Pluspunkte des Systems sind die Fernwartung, die Benachrichtigung via SMS oder Mail bei kritischen Situationen, Grenzwertüberschreitungen oder Bestellvorgängen, erläutert Aigner.

Zentralküchenleiter Urban freut sich über die Erleichterung bei den Reinigungsabläufen durch die neue Dosiertechnologie, ergänzt jedoch das Verfahren um zusätzliche Sicherheitsschritte: So wird zwar die Dosiermenge des Mittels im Waschtank computergesteuert gemessen, zusätzlich wird mit einer Sonde ein weiteres Mal überprüft, erzählt Urban: „Damit die Anlage weiß, was und wie zu dosieren ist. Von meinem Schreibtisch aus kann ich permanent alles überwachen, auf drei Monitoren ist die Technik visualisiert.“ Darüber hinaus verlässt sich Urban aber noch auf die so genannte Leitwertmessung, anhand derer festgestellt werden kann, wie leitfähig das Wasser ist: „Wir arbeiten noch zusätzlich mit Osmosewasser, also mit einem eigenen Filterverfahren, wo gewisse Inhaltsstoffe des Wassers herausgefiltert werden. Dort ergibt sich dann ein Leitwert“, ist der Küchenleiter davon überzeugt, „dass noch mehr Sicherheit kaum geht.“ Über die Haustechnik selbst lässt Urban in bestimmten Zeitintervallen auch mittels Probenahme manuell messen, wie viel Reiniger im Wasser ist. In jedem Fall erhält er eine Fehlermeldung direkt am Bildschirm, sollte ein Wert einmal nicht passen: „Alles ist elektronisch verbunden, die Reinigungsmaschine stoppt, damit nichts passiert. Also es kommt damit kein verunreinigtes oder hygiene-bedenkliches Geschirr zum Patienten.“

Hygienesensible Bereiche

Manager Healthcare

Insgesamt ist der Reinigungsbereich in hygienesensiblen Institutionen immer eine große Herausforderung, ist der Zentralküchenleiter überzeugt: „Es ist ein Unterschied, ob ich ein Gasthaus oder ein Spital betreibe. Schulungen in Mikrobiologie oder eine Ausbildung als Hygienemanager sind unumgänglich, hier muss man sattelfest sein.“ Zunächst gebe es natürlich gesetzliche Vorgaben, die einzuhalten sind. Und dann kommen noch zusätzliche Erfordernisse hinzu, die zwar in Gesetzen nicht vorgegeben sind, die man aber – wenn man in der Patientenverpflegung arbeitet – nicht vergessen darf, so Urban. Das bestätigt auch Kärcher-Manager Aigner: „Jeder derartige Kunde aus dem Bereich der Gemeinschaftsverpflegung unterliegt der Leitlinie für die Gemeinschaftsverpflegung. Jeder dieser Betreiber ist verpflichtet, ein Eigenkontrollsystem – basierend auf den Grundsätzen des HACCP-Konzeptes – zu errichten, um so jederzeit Bericht über den aktuellen Hygienestatus abgeben zu können. Das Zauberwort ist also ‚Eigenkontrollsystem‘.“ Wie nützlich ist hier die Digitalisierung bei Spülmaschinen aus Sicht des Herstellers? Aigner: „Bei der Produktion eines sicheren Lebensmittels ist es notwendig, nachweisen zu können, dass man alle Gefahrenmomente – chemische, physikalische und mikrobiologische – ‚im Griff‘ hat. Um das nachweisen zu können, sind Aufzeichnungen verpflichtend.“ Die elektronisch verarbeiten Produktions- oder Prozessdaten und Ergebnisse aus definierten Messpunkten (Sonden etc…) können somit jederzeit und gegebenenfalls auch von überall aus eingesehen, bewertet und gesteuert werden. Ein Beispiel: Es müssen 300 Liter Tee gekocht werden und pünktlich zur Versendung für die Stationen parat sein. Einmal um 07:00 Uhr und einmal um 18:00 Uhr. Der Kipper, in dem der Tee gemacht wird, ist quasi „voll verkabelt“ und steuerbar. Der Koch kann also programmieren: „Ich hätte gerne, dass die Gesamtmenge Wasser 90 Sekunden kochen soll, dann eine Temperatur von 92 Grad erreicht werden und für 10 Minuten gehalten werden muss, bis der Sättigungsgrad erreicht ist. Nach Abschöpfen sind für 10 Minuten 95 Grad zu erreichen, dann kann abgefüllt werden.

Dokumentation für alle Fälle

Es laufen also parallel und andauernd Prozesse, die überall aufgezeichnet werden. Das hat viele Vorteile, erklärt Kärcher-Manager Aigner: „Kommt z.B. 3 Monate nach einem Vorfall eine Reklamation oder es besteht der Verdacht auf eine Verunreinigung eines Lebensmittels, dann kann über einen beliebigen Zeitraum in die Vergangenheit geschaut werden, was, wann, wo, unter welchen Bedingen produziert wurde. Entsprechen die damals erhobenen Daten den Vorgaben, ist der Produzent ‚aus dem Schneider‘ und der Grund für das fehlerhafte Lebensmittel muss anderswo gesucht werden.“ Im Wesentlichen, so Aigner, diene die Digitalisierung (momentan noch) der Aufzeichnung und dem (möglichst lückenlosen) Nachweis: „Das Problem ist nämlich, dass der Schuldner, also der Produzent oder Inverkehrbringer, im Sinne der ‚Beweislastumkehr‘ beweisen muss, dass er nicht Verursacher der Kontamination war. Das kann der Betreiber aber nur, wenn er über solche Systeme und Aufzeichnungen verfügt“, so Aigner. Zentralküchenleiter Urban sieht aber noch einen weiteren Nutzen im Sinne der Kostenoptimierung. Denn durch das Kärcher-Betriebsdatenprogramm kann genau festgestellt werden, wie hoch der tägliche Wasserverbrauch, Reinigerverbrauch etc. ist: „Durch diese wichtigen Betriebsdaten kann festgestellt werden, was dem Unternehmen ein Waschtag kostet.“ Bei Kärcher professionalisiert man die Dosiertechnologie indes weiter, erzählt Aigner: „Wir haben aktuell in Deutschland ein Projekt, wo alle Spendersysteme bereits vernetzt sind und demnächst mittels iBeacon-Technologie umgesetzt werden sollen. Hier ist dann z. B. das Ziel, dass alle Stellen, die noch nicht oder nicht ausreichend gereinigt und desinfiziert wurden, mit Tagesende oder zu gewünschten Zeitpunkten entsprechende Warnsignale abgeben.“